摘 要:钢铁行业是中国碳密集度最高的工业行业之一,为分析钢铁行业生命周期碳排放及碳减排潜力,从生命周期角度构建碳排放核算模型,以2020年为例开展实证分析,通过优化废钢使用量、化石燃料燃烧量、电力碳足迹因子以及清洁运输比例4项变量,对钢铁行业生命周期碳减排潜力作预测评估,同时使用敏感性分析确定影响钢铁生命周期碳减排因素的关键程度。结果表明,2020年中国钢铁行业全生命周期二氧化碳(CO2)排放总量约24.04亿t,其中原料获取和加工生产阶段是钢铁行业碳排放的关键环节,占钢铁行业生命周期CO2排放总量的98%以上。从CO2排放源类别分析,化石燃料节约和外购电力清洁化是钢铁行业降碳的重中之重。到2025年,通过推广低碳技术、优化电力结构、增加废钢炼钢量、提高清洁方式运输比例,分别可使钢铁行业实现20%、6%、5%和1%的碳减排潜力。化石燃料燃烧量对钢铁行业生命周期CO2排放的影响最显著,电力碳足迹因子和废钢炼钢使用量次之。关于钢铁行业节能低碳技术,短期内以推广轧钢工序与高炉炼铁工序低碳技术为主,未来随着电炉炼钢比例逐步增加,以普及电炉炼钢工序低碳技术推动钢铁行业全生命周期碳减排潜力显著提升。

我国是钢铁生产大国,2020年钢铁总产量占世界钢铁总产量的57%,碳排放量占比约60%左右。我国在第七十五届联合国大会和气候雄心峰会上均强调了“双碳”战略目标,这充分表明了中国走低碳发展道路的决心。据统计,高炉⁃转炉炼钢吨钢碳排放是电炉炼钢的4倍左右,长期以来,我国以高炉⁃转炉炼钢为主,目前电炉钢产量仅占粗钢总产量的10%,而美国发达国家电炉炼钢比例达到了70%。钢铁行业作为两高行业,CO2排放贡献最为突出。因此,钢铁产业碳排放核算和减排潜力研究对实现我国“双碳”战略目标具有重要意义。

目前对于钢铁工业碳排放的研究主要分为两种:一种从宏观的国家或城市行业层面出发,分析行业碳排放总量情况。例如,杨楠等核算了唐山市钢铁行业化石燃料燃烧、工艺过程等碳排放,不包含外购电力碳排放。薛英岚等通过碳排放⁃能源集成模型预测我国钢铁行业碳排放在2025年之前达到峰值,峰值在16.5亿t左右(含直接和外购电力等间接排放)。还有一些致力于钢铁能源领域碳排放及碳减排潜力的研究,Wang等通过碳排放因子法探究了中国“十五”至“十二五”时期钢铁行业能源活动领域的碳排放特征。Nwachukwu等分析了生物质替代在减少钢铁行业化石能源燃烧排放CO2的作用,结果表明,使用生物质产品最高可减少43%的CO2排放。Ren等表示通过全面应用主流低碳技术可将CO2排放量减少40%左右。综合分析行业层面的碳排放核算范围基本上只涉及钢铁生产阶段的直接碳排放(范围一)和外购电力、热力的碳排放(范围二),对于原料获取、运输以及废弃处置等的碳排放都未考虑在内。

另一种聚焦微观企业层面,评估不同工艺路线下钢铁生产的碳排放情况。那洪明等分析某钢铁企业电炉炼钢的碳排放时排除了铁矿石等原材料获取阶段的碳排放。Feng等基于投入产出模型对某钢材生产企业高炉⁃转炉冶炼工艺碳排放进行核算,同时比较了不同CO2捕集流程对碳排放的影响,未计算上游含碳材料消耗、运输以及粗钢产品出厂运输、废钢处置产生的CO2排放量;张孝存统计了电炉法中废钢炼钢的碳排放(0.48t,以CO2计,下同),未包含间接碳排放。赵艺伟等研究了某中小型高炉⁃转炉长流程钢厂的CO2排放量和排放强度,核算边界为从原材料进厂到成品出厂。相比行业层面碳排放核算,有企业层面的研究增加了部分范围三的碳排放量像外购原料的碳排放,但是像运输以及废弃处置等阶段的碳排放(范围三)尚未考虑在内。

综上所述,虽然目前有关我国的钢铁碳排放核算无论是从行业层面还是企业层面都进行了一定的研究,但是大部分的碳排放核算只涉及范围一和二,并没有涵盖钢铁全生命周期阶段。目前,许多发达国家从生命周期视角出发分析钢铁碳排放特征,但是我国钢铁行业生命周期碳排放相关的研究仍然有限。因此,亟需从全生命周期的角度开展覆盖范围一、范围二、范围三的钢铁行业碳排放核算和减排潜力评估工作。本研究采用生命周期评价技术进行钢铁行业碳排放特征分析,通过敏感性分析辨识影响钢铁CO2减排关键因素,开展钢铁行业CO2减排潜力评估工作,以期为钢铁行业碳排放核算工作提供理论依据,并为钢铁行业碳减排提供技术参考。

1材料与方法

1.1 系统边界

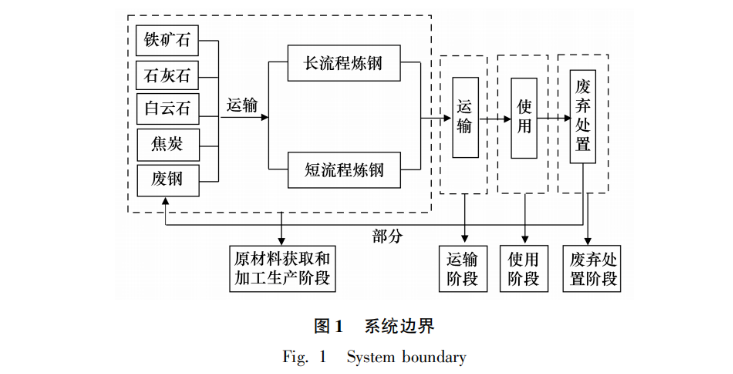

本研究从碳足迹的角度对钢铁行业2020年碳排放(即指CO2排放)进行核算,从粗钢产品入手,定义核算系统边界为钢铁行业粗钢产品的原料获取与加工生产阶段、运输阶段、使用阶段和废弃处置阶段。系统边界图如图1所示。

1.2 核算模型

钢铁行业全生命周期主要碳排放源分布在原材料获取和加工生产阶段、运输阶段以及废弃处置阶段。

1.2.1 原料获取和加工生产阶段核算模型

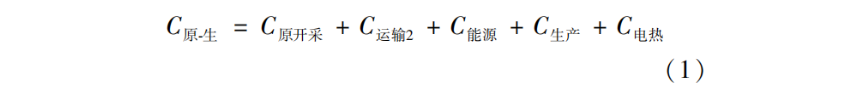

钢铁行业的原材料获取和加工生产阶段碳排放可进一步划分成原料开采、大宗物料运输以及生产钢铁的能源燃烧、工艺过程和外购电力热力的碳排放。即:

式中,C原⁃生表示原料获取和加工生产阶段碳排放,t;C原开采表示原料开采产生的碳排放,t;C运输2表示大宗物料运输至钢铁生产厂的碳排放,t;C能源表示钢铁生产过程中化石能源燃烧产生的碳排放,t;C生产表示钢铁生产工艺过程产生的碳排放,t;C电热表示钢铁生产过程中外购电力热力产生的碳排放,t。

各部分碳排放计算方法如下。

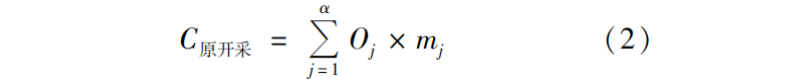

原材料开采碳排放计算,主要指铁矿石、石灰石和白云石等原料的开采产生的碳排放,计算公式如下:

式中,α表示原材料使用种类,Oj表示原材料的碳足迹因子,t.t-1;mj表示原料消耗量,t。

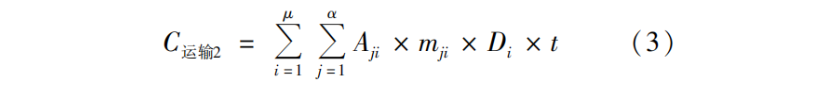

大宗物料运输碳排放计算,主要指铁矿石、石灰石、白云石和废钢以及原煤、焦炭等大宗物料运输到钢铁生产厂的碳排放,考虑到运输工具从钢铁生产厂返回时是空荷,引入空车修正系数t,即实际运距=单程运输距离xt,计算公式如下:

式中,α表示大宗物料运输种类,μ表示大宗物料运输方式类别,Aji表示第j类物料用i种运输方式的运输距离,km;mji表示第j类物料用i种运输方式的运输量,t;Di表示所选运输工具的碳足迹因子,t·(t.km)-1;t表示空车修正系数,根据文献[基于LCA的城市交通基础设施环境影响分析研究——以深圳为例]可知空载时的环境负荷是满载时的0.67倍,故取t=1.67。

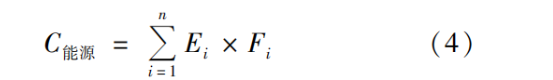

化石能源燃烧碳排放计算:

式中,n表示使用化石能源种类,Ei表示钢铁行业能源i用量,t或m3;Fi表示能源i的碳足迹因子t.t-1或t.m-3。

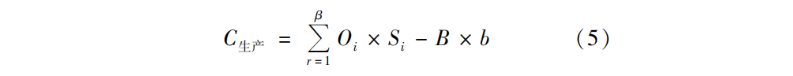

钢铁生产工艺过程碳排放计算,主要有两个来源:炼铁熔剂高温分解和炼钢降碳过程。

式中,β表示熔剂种类,Oi表示钢铁行业熔剂i的净消耗量,t;Si表示熔剂i的碳足迹因子,t.t-1;B表示钢铁行业粗钢产量,t;b表示固碳产品的碳足迹因子,t.t-1。

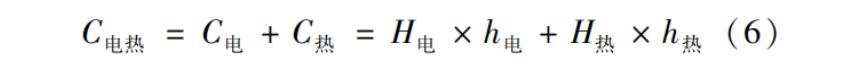

外购电力热力碳排放计算:

式中,H电表示钢铁行业消耗的外购电力量,MW·h;h电表示电力碳足迹因子,t.(MW.h)-1;H热表示钢铁行业消耗的外购热力量,GJ;h热表示热力碳足迹因子,t·GJ-1。

1.2.2 钢铁运输阶段核算模型

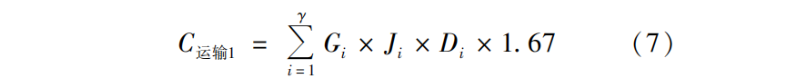

钢铁运输阶段的碳排放计算公式如下:

式中,γ表示运输方式类别,Gi表示第i类运输方式钢材运输量,t;Ji表示钢材产品由生产地至消费地的运输距离,km;Di表示所选运输工具的碳足迹因子,t.(t.km)-1。

1.2.3 钢铁废弃处置阶段核算模型

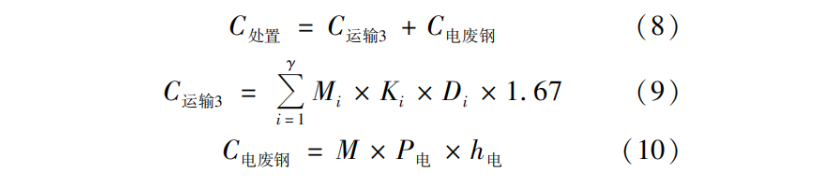

该阶段的碳排放源自废钢铁从产生地运输到废钢铁加工厂以及废钢加工过程剪切机、落锤、破碎机等设备运行的电力消耗。计算公式如下:

式中C运输3表示废钢由产生地运输到废钢铁加工厂的碳排放,t;C电废钢表示废钢加工分选过程电力消耗产生的碳排放,t;γ表示运输方式类别,Mi表示第i类运输方式社会废钢运输量,t;Ki表示废钢由产生地至废钢加工厂的运输距离,km;Di表示所选运输工具的碳足迹因子,t.(t.km)-1;M表示用于冶炼钢铁的社会废钢量,t;P电表示1t废钢加工消耗的电量,(MW.h).t-1;h电表示电力碳足迹因子,t.(MW.h).t-1。

1.3 碳足迹因子

碳足迹因子是碳排放核算模型的重要参数,由于能源结构和生产方式影响,不同国家和地区碳足迹因子具有较大差异。对于碳足迹排放因子数据的选择,本研究遵循以下优先次序:①参考国内成熟的数据库;②参考国内文献研究;③参考国外数据库及研究成果予采用;④对于数据质量无法保证的数据不予采用。

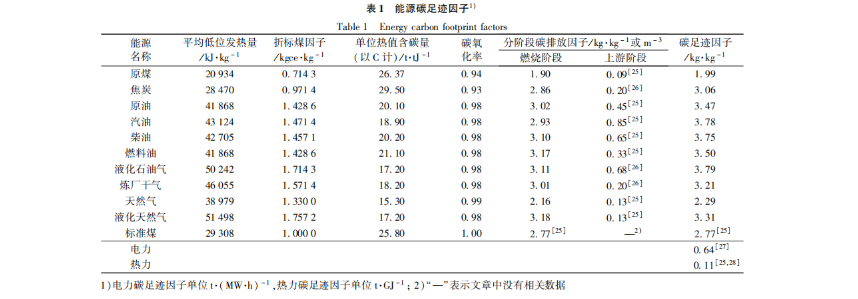

1.3.1 能源碳足迹因子

化石能源碳足迹因子包括能源开采、加工等上游阶段碳排放和能源直接燃烧两部分碳排放。本研究根据IPCC温室气体清单指南、综合能耗计算通则计算化石能源燃烧阶段碳排放因子,化石能源开采、加工等上游阶段碳排放因子参考中国生命周期基础数据库(CLCD)和已有研究获取。电力碳足迹因子参考贾铖修研究的数值[0.64t.(MW.h)-1,2021年全国平均电网碳排放因子],该数值选取IPCC2006提供的95%置信区间下限的结果偏于保守。能源碳足迹因子具体如表1所示。

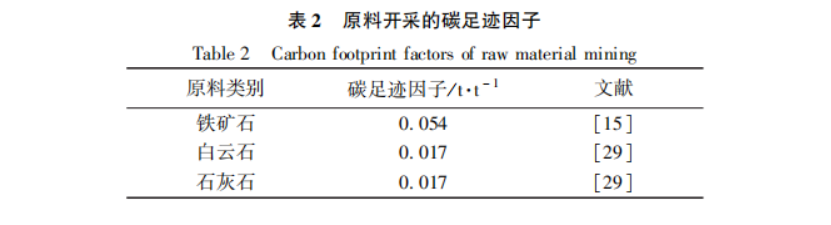

1.3.2 原辅料开采碳足迹因子

根据已有研究提供的资源与能耗消耗清单,结合上文的能源碳足迹因子,对数据进行更新,整理后钢铁的原辅料碳足迹因子如表2所示。

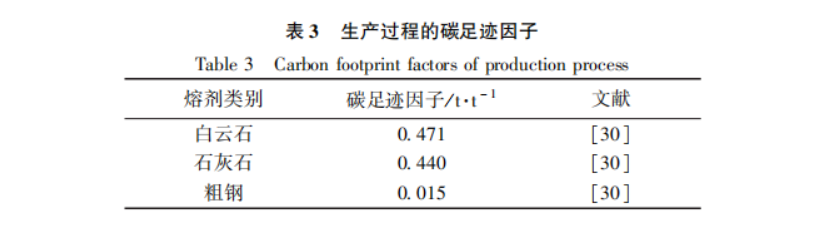

1.3.3 工业生产过程碳足迹因子

钢铁生产过程炼铁熔剂主要有白云石和石灰石生产过程的碳足迹因子如表3所示。

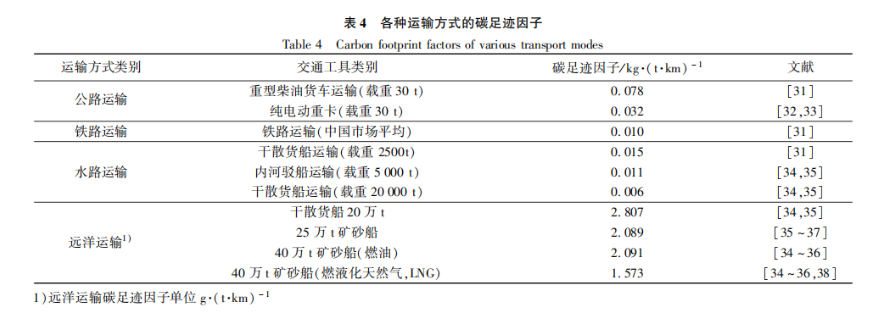

1.3.4 交通碳足迹因子

交通碳足迹因子采用《建筑碳排放计算标准》(GB/T51366⁃2019)中给出的建材运输碳足迹因子,如表4所示。

1.4 减排潜力分析

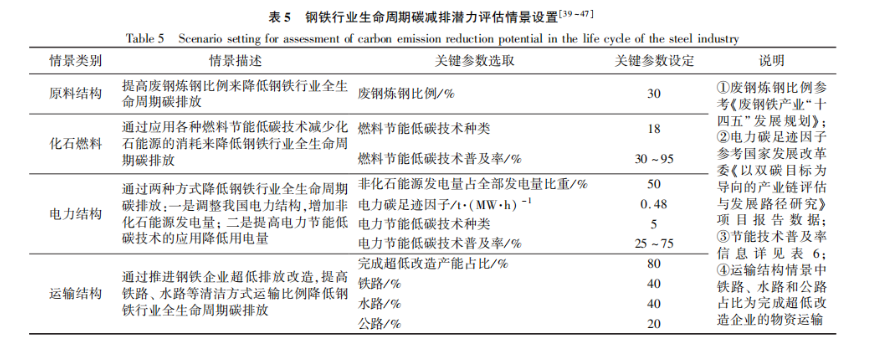

本研究通过优化原料结构、化石燃料结构、电力结构和运输结构这4个方面(达到2025年水平),评估相应钢铁行业生命周期的碳减排潜力,具体情景设置见表5。

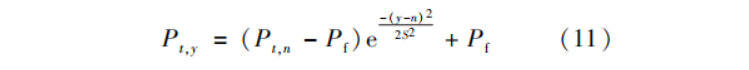

节能技术普及率通过型曲线函数公式如下:S型曲线进行计算,S型曲线函数公式如下:

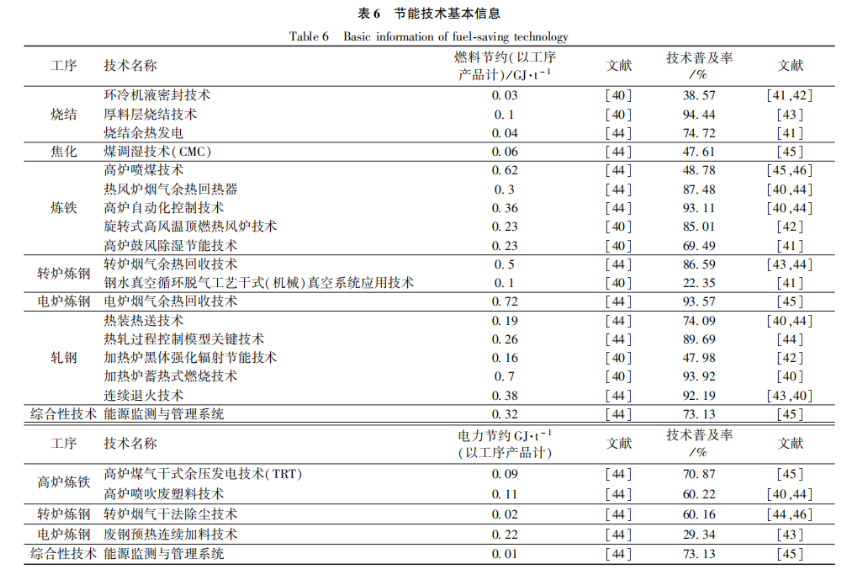

式中,Pt,y和Pt,n分别为第y年和第n年技术t的普及率;Pf为技术的最大普及率,考虑到技术普及的实际情况,将Pf设置为95%;S为渗透参数。节能技术基本信息见表6。

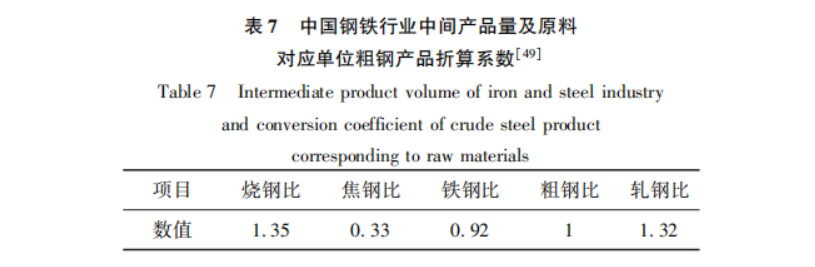

中国钢铁行业中间产品量对应单位粗钢折算系数见表7。

1.5 敏感性分析

采用敏感性系数定量分析影响钢铁行业全生命周期碳排放的影响因素,敏感性系数越大代表该因素对钢铁行业碳排放的影响越大。敏感性系数具体计算公式如下:

式中,Z表示敏感性系数;ΔC/C表示钢铁行业碳排放变化率;Δx/x表示影响因素变化率。

1.6 不确定性分析

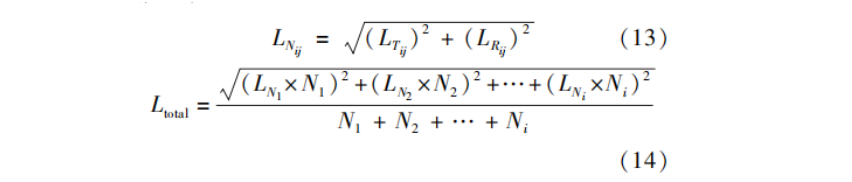

钢铁行业全生命周期碳排放核算需要大量活动水平数据以及碳足迹因子数据,数据因为时空异质等因素存在不确定性,进而会对最终碳足迹核算结果准确性产生影响。因此本研究基于误差传播方程对钢铁行业生命周期清单数据的不确定性进行分析,以确保碳足迹核算结果的可靠有效。

式中,LNij为第i个阶段中第j种碳源估算的不确定性,%;LTij为碳足迹因子的不确定性,%;LRij为钢铁行业活动水平数据的不确定性,%;Ltotal为总的不确定性,%;LNi为第i个阶段的不确定性,%;Ni为第i个阶段不同碳源的碳排放量,万t。

2清单分析

2.1 原料获取和加工生产阶段

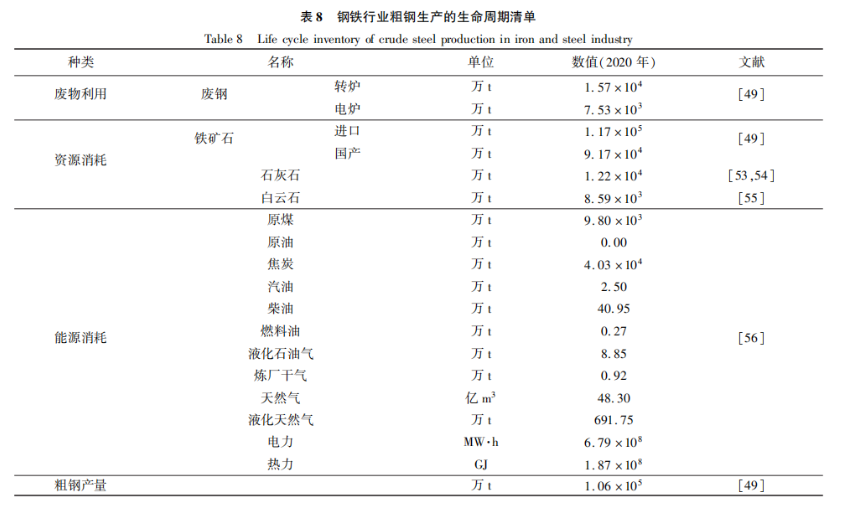

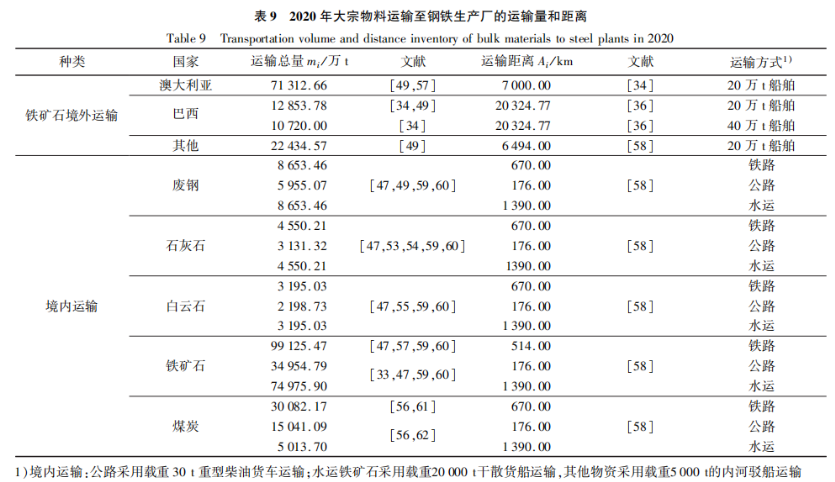

2020年我国钢铁行业粗钢生产的资源能源消耗清单见表8,原料获取阶段大宗物料运输量和距离见表9。

2.2 运输阶段

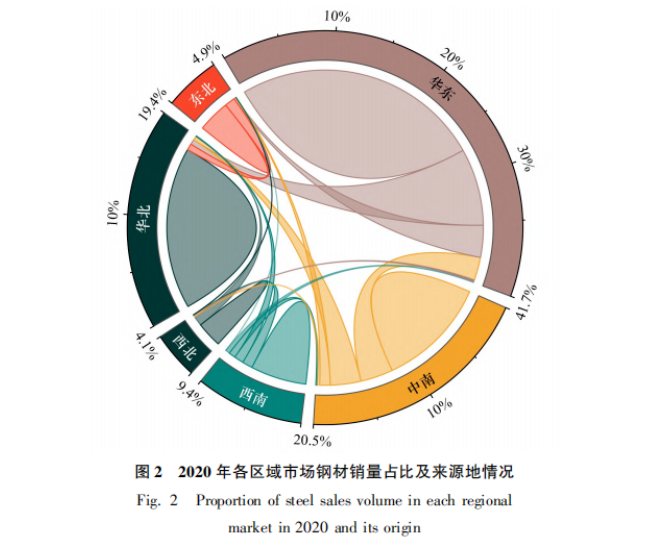

主要考虑将各类粗钢产品(钢材)由生产地向消费地运输,此外,2020年约95%粗钢均在国内消费,因此,主要计算国内消费钢材的碳排放。2020年中国各区域市场钢材销售占比及来源地情况参考焦响的研究,具体见图2。

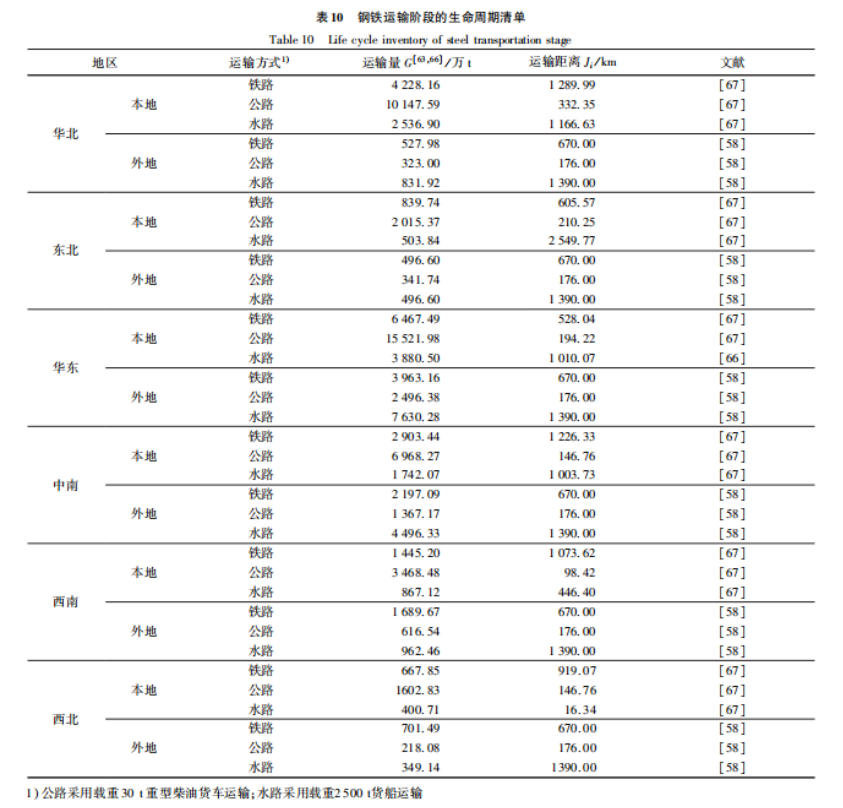

钢铁行业运输阶段的生命周期清单见表10。

2.3 废弃处置阶段

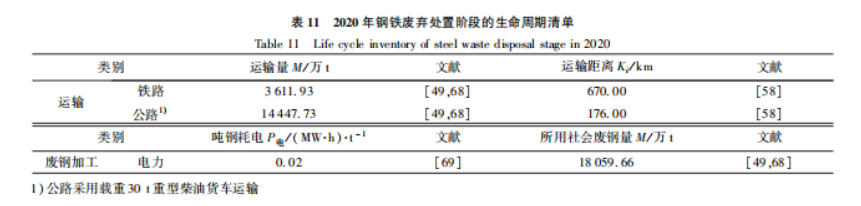

2020年进口废钢仅占废钢资源总量的0.01%,因此,本研究假设钢铁行业所用废钢资源均来源于国内。2020年钢铁行业废弃处置阶段生命周期清单见表11。

3 结果与讨论

3.1 全生命周期碳排放分析

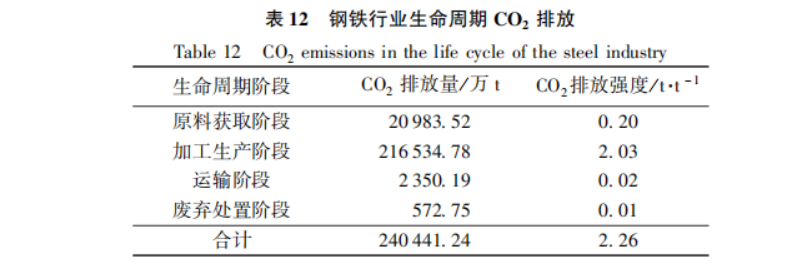

以2020年数据为基准,中国钢铁行业生命周期各阶段的CO2排放情况见表12。本研究发现,钢铁行业2020年CO2排放总量约24.04亿t,原料获取阶段、加工生产阶段、运输阶段以及废弃处置阶段CO2排放总量分别为2.10、21.65、0.23和0.06亿t。钢铁生命周期CO2排放的主要来源为加工生产阶段,占CO2排放总量的90.06%,这主要归因于高炉中煤炭等化石燃料的燃烧;其次是原料获取阶段,其排放量占CO2排放总量的8.73%;运输阶段和废弃处置阶段的CO2排放较低,分别仅占CO2排放总量的0.98%和0.24%,因此钢铁行业减排应重点考虑原料获取和加工生产阶段。从生命周期角度分析,目前,中国粗钢的CO2排放强度为2.26t.t-1,高于钢铁企业广泛报道的1.8t.t-1左右的碳排放水平,主要是因为本研究碳排放核算范围更大(原材料获取、运输和废钢处置)。

3.2 碳排放影响因素分析

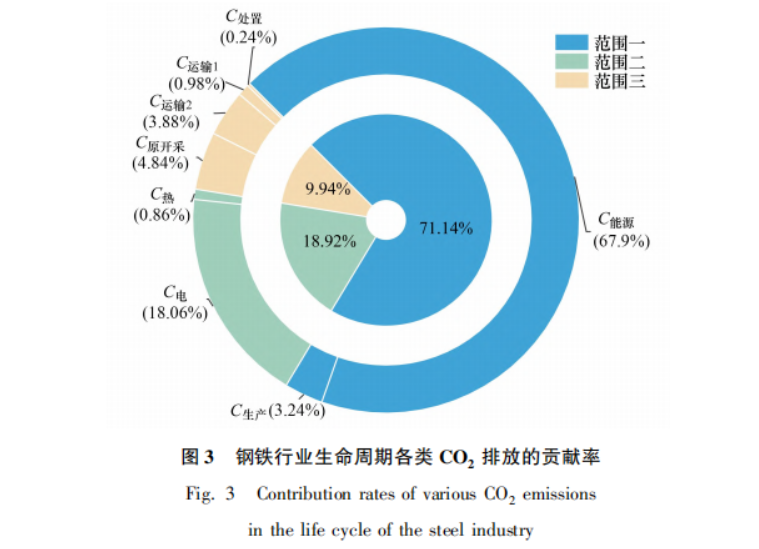

钢铁行业生命周期内,各类CO2排放源占比情况如图3所示。钢铁行业范围一、范围二和范围三的CO2排放量分别占总排放量的71.14%、18.92%和9.94%。范围一涵盖了钢铁生产过程中化石燃料燃烧和生产工艺产生的CO2排放,其中化石燃料燃烧贡献了67.90%的CO2排放量,生产工艺过程仅贡献3.24%的CO2排放量,即化石燃料燃烧减排是钢铁行业碳减排的重点之一。范围二指外购电力热力的CO2排放,外购电力的CO2排放量占钢铁行业生命周期CO2排放总量的18.06%,尽管电力行业一直在飞速发展,但我国目前仍以火力发电为主,这使我国电力碳足迹因子相对较高,因此,外购电力清洁化是钢铁行业降碳的一个重点。范围三包括原料开采、原料运输、成品钢材外部运输以及废钢加工处置的碳排放,原料开采和外部运输分别贡献了总CO2排放量的4.84%和4.86%,废钢的再次加工处置仅贡献0.24%的CO2排放,因为目前我国废钢用于炼钢,同时废钢再处理仅消耗一小部分电能。因此,原料开采以及外部运输同样是钢铁行业减碳的关键环节。

3.3 碳减排潜力评估

通过上文分析可知废钢使用量、化石燃料燃烧量、电力碳足迹因子以及清洁运输比例是影响钢铁行业全生命周期碳排放的重点因素。因此,通过优化以上4个方面(达到2025年水平),评估钢铁行业生命周期的碳减排潜力。

3.3.1 原料结构

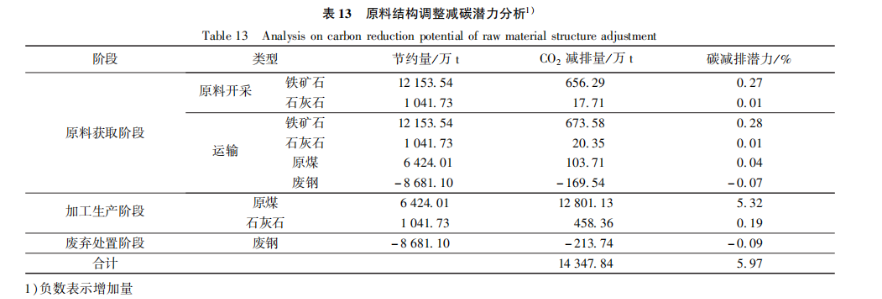

据世界钢铁协会统计,每吨废钢制成新钢材可以至少节约1.4t铁矿石、0.74t煤和0.12t石灰石。假设节约的这些铁矿石均从国外进口,当全国炼钢废钢比达到30%时,通过优化原料结构降低的碳排放量具体见表13。

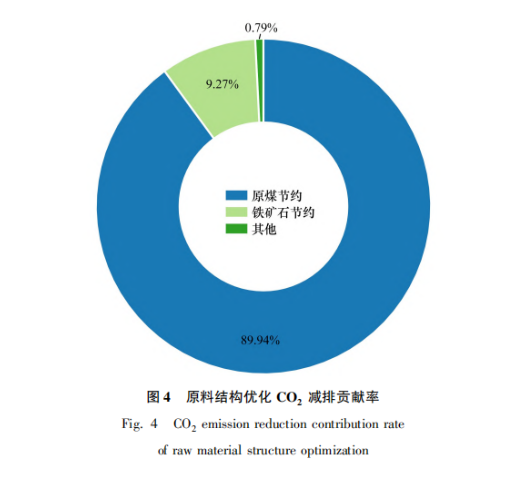

由表13分析可知,当废钢比由2020年的21.85%提高到30%时,可实现5.97%的减碳潜力,其中节省原煤贡献的碳减排量占到89.94%(图4),是主要贡献环节,节约铁矿石降低的碳排放占比为9.27%,侧面说明钢铁全生命周期碳排放中能源消耗碳排放占比高。

3.3.2 化石燃料

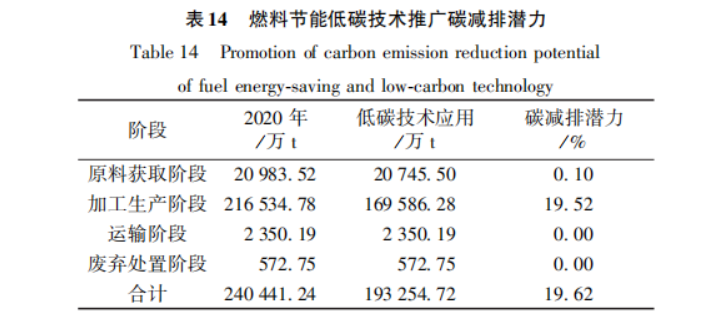

通过提高18项钢铁行业燃料节能低碳技术应用率,钢铁行业全生命周期碳减排潜力结果见表14。

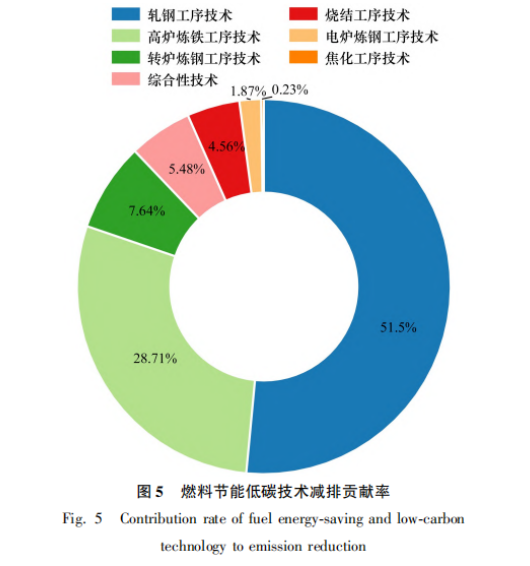

通过应用燃料节能低碳技术使钢铁行业全生命周期碳排放降低19.62%,减排主要体现在钢铁加工生产阶段,此阶段减少碳排放量4.69亿t。进一步分析钢铁加工生产阶段各工序燃料低碳技术的减排贡献度发现(图5),轧钢工序技术贡献了51.50%的减排量,高炉炼铁工序低碳技术进一步扩大应用,碳减排贡献率达到28.71%。

3.3.3 电力结构

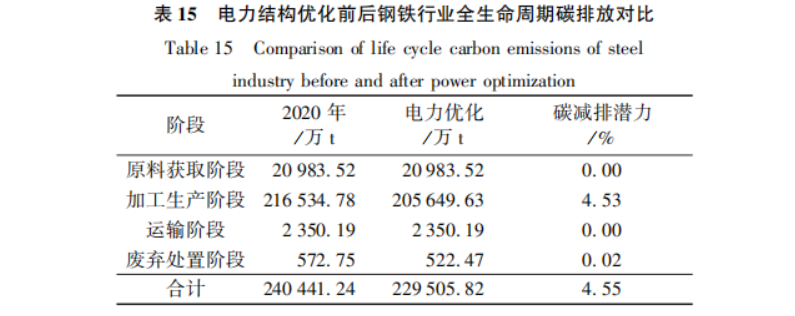

优化我国电力结构,非化石能源发电量占比达50%,同时增加电力节能低碳技术的应用,此时,钢铁行业全生命周期碳排放情况见表15。

通过优化电力结构和推广电力节能低碳技术,使得钢铁行业全生命周期碳排放降低4.55%,其中电力结构优化减排贡献(99%)占据绝对主导地位。电力节能低碳技术中高炉炼铁工序技术减排潜力占据主导地位,达80%以上(图6),目前国内转炉炼钢仍占据主导,未来随着电炉炼钢的增多,电炉炼钢工序技术减排贡献度逐步增加。

3.3.4 运输结构

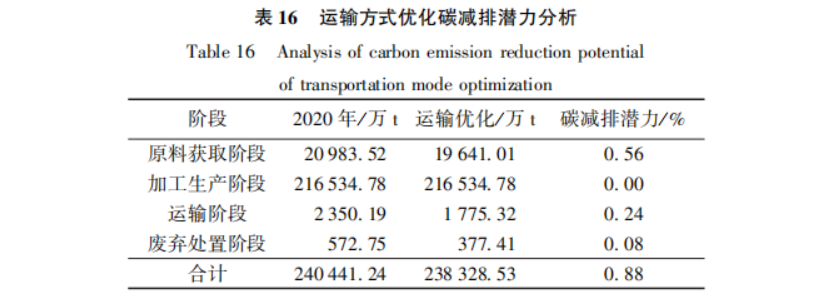

铁矿石境外运输优化:假设用于巴西—中国航线的40万t超大型矿砂船中有30艘改为燃液化天然气(LNG),20万t远洋运输船型改为25万t海轮;境内原辅料运输优化见表5;成品运输和废弃处置阶段废钢运输:假设优化运输方式后,完成超低改造的企业公路运输均采用载重30t纯电动重卡,其他运输方式与目前保持一致。运输方式优化前后钢铁行业全生命周期碳排放情况见表16。

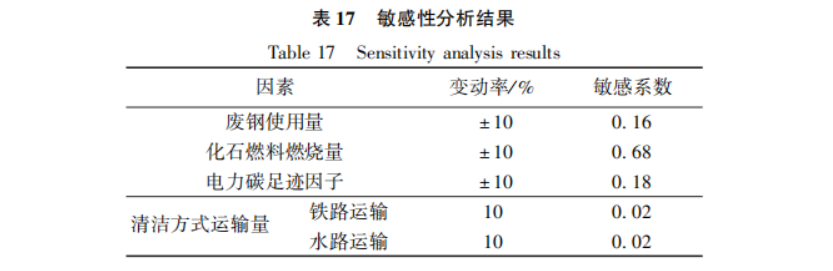

由表16分析可知,通过超低改造当钢铁行业大宗物料清洁运输比例由74%提升至78%,原料获取阶段可实现0.56%的减碳潜力,钢铁行业全生命周期合计可实现0.88%的减碳潜力。分阶段分析,在成品运输阶段,完成超低改造的企业公路运输采用新能源汽车,相比改造前可降低25.07%的碳排放;废弃处置阶段,若公路运输同样采用新能源汽车运输,与优化前相比可降低33.88%的碳排放。通过推广低碳技术,优化原料结构、电力结构和运输结构,预计2025年钢铁行业分别可实现20%、6%、5%和1%的碳减排潜力。为对碳减排潜力评估结果进行解释,进一步选取废钢使用量、化石燃料燃烧量、电力碳足迹因子进行±10%的敏感性分析,清洁方式运输量取10%,敏感性分析结果见表17。

由敏感性分析结果可知,影响钢铁行业碳排放的最敏感因素是“化石燃料燃烧量”(0.68),其次是电力碳足迹因子和废钢使用量,以上两种因素变化对钢铁行业碳排放的影响相似。清洁方式运输量的敏感性系数最低,同时不管增加铁路运输还是水路运输,会对钢铁行业碳减排产生同等效果。因此,对于钢铁行业全生命周期的碳减排,从推广节能技术应用、增加非化石能源占比和提高废钢炼钢比例开始会具有更好的成效。

3.4 不确定性分析

本研究基于误差传播方程量化评估了钢铁行业全生命周期碳足迹核算结果的不确定性。参照张晓梅等研究,本研究碳足迹因子的不确定性和活动水平数据的不确定性分别取10%和5%。结果显示,原料获取阶段、加工生产阶段、运输阶段和废弃处置阶段的碳排放结果不确定性分别为6%、8%、3%和8%,由此引入钢铁行业总排放的不确定性约为7%。与碳排放核算相关的研究对比本研究不确定性较小,在合理范围内。

4 结论

(1)从全生命周期视角分析,原料获取和加工生产阶段是钢铁行业碳排放的关键环节。2020年中国钢铁行业全生命周期CO2排放总量约24.04亿t,原料获取阶段、加工生产阶段、运输阶段以及废弃处置阶段CO2排放总量分别为2.10、21.65、0.23和0.06亿t。原料获取阶段和加工生产阶段CO2排放量占钢铁行业全生命周期CO2排放总量的98%以上,是钢铁行业实施碳减排的重点。从CO2排放源类别分析,钢铁行业各类CO2排序为:C能源(68%)>C电(18%)>C原开采(5%)=(C运输1+C运输2)(5%)>C生产(3%),化石燃料节约和外购电力清洁化是钢铁行业降碳的重中之重。

(2)通过推广低碳技术降低化石燃料用量、提高废钢炼钢比例优化原料结构、构建新型电力系统降低电力碳足迹因子均比优化运输结构对钢铁行业全生命周期碳减排具有更积极的影响。按照2025年社会经济发展水平预测,低碳技术推广、电力结构优化、废钢炼钢量增加和清洁方式运输比例提高,分别可使钢铁行业实现20%、6%、5%和1%的碳减排潜力。此外,关于钢铁行业节能低碳技术,短期内以推广轧钢工序与高炉炼铁工序低碳技术为主,后续随着电炉炼钢比例逐步增加,以普及电炉炼钢工序低碳技术推动钢铁行业全生命周期碳减排潜力显著提升。

(3)敏感性分析结果显示,影响钢铁行业全生命周期碳排放的最敏感因素是化石燃料燃烧量。电力碳足迹因子和废钢炼钢使用量变化,对钢铁行业碳排放量的影响相似。清洁方式运输量对钢铁行业碳排放量的影响最小,此外不管增加铁路运输还是水路运输,对钢铁行业碳减排产生的效果是相同的。鉴于当前“双碳”战略目标,积极推广节能和低碳技术符合中国政府的最大利益,提高废钢炼钢的比例和建设新的电力系统也至关重要。

来源:碳中和与可持续发展